Самое главное в автоматизации производства сделать и наладить систему так, чтобы как можно меньше и реже использовать ручной труд, который к тому же малоэффективен при поточном производстве.

Станок с ЧПУ - отличный тому пример, пример станка с искусственным интеллектом или нечто похожее на это.

На нем можно резать, шлифовать подрезать, точить и многое-многое другое и вообще это достаточно хороший, обрабатывающий металл, агрегат. Производительность труда у станков с чпу намного больше ,чем у ручных, да и скорость выполнения изделий намного выше, а все по тому, что металлообрабатывающие станки делают работу по заранее заданной и записанной программе.

Технико-экономические показатели токарных станков

Для решения некоторой производственной задачи производят сравнительную характеристику станков для выбора наиболее подходящего оборудования. Для этого используют ряд критериев, которые говорят о качестве того или иного станка или целого набора станков. К таким показателям относятся эффективность, производительность, надежность, долговечность, ремонтопригодность, гибкость, точность и надежность. Но главным было, есть и остается эффективность.

Эффективность - достижение каких-либо определенных результатов с минимально возможными издержками или получение максимально возможного объема продукции из данного количества ресурсов.

(1.1)

Где N- годовой выпуск деталей, Sс – сумма годовых затрат на их изготовление.

Показатели эффективности:

- энергоемкость,

- степень автоматизации,

- конкурентоспособность.

Энергоемкость продукции характеризуется расходом энергии на ее производство. Она определяется на единицу продукции (удельная энергоемкость) и на весь годовой объем (общая энергоемкость) . Этот показатель указывает на то, продуктивно ли применяются энергетические ресурсы, а именно топливо и электроэнергия. Эта величина напрямую не связана с производством определенных видов изделий, она оценивается за конкретный промежуток времени.

Если рассматривать удельный уровень энергозатрат в себестоимости какой-то отраслевой продукции, то на первом месте, с большим отрывом от других секторов промышленности, стоит нефтепереработка. Россия тратит на топливо в этой отрасли больше среднего. Это говорит о более низком уровне оборудования и технологий. К сожалению Россия отстает от передовых технологий, которые, в свою очередь помоги бы снизить затраты на энергию в машиностроительной области.

При выборе станков необходимо обращать внимание на их эксплуатационные параметры:

Надежность. Под этим понимается способность оборудования в течение определенного времени выполнять свои основные функции.

Долговечность — характеризует срок службы машины до первого капитального ремонта или ее списания.

Ремонтопригодность — приспособленность оборудования к устранению поломок путем проведения техобслуживания или ремонта.

Эффективность – показатель, который отражает главное назначение оборудования.

Производительность – показатель, который показывает количество обработанных деталей в единицу времени.

Гибкость – определяет как быстро можно переналадить станок на изготовление новых деталей.

Все эти и другие параметры обеспечивают технологичность конструкции станка, определяющую оптимальные затраты на производство продукции, ремонт и обслуживание в процессе эксплуатации.

Компоновка станка

На компоновке станка можно увидеть расположение модулей и направляющих оборудования, которые имеют различные структуры, размеры и свойства.

Рисунок 1.Конструкция токарного станка с ЧПУ

Независимо от технических возможностей станка они состоят примерно из одних и тех же узлов:

Станина – конструкция на которой размещаются все остальные узлы станка. Станина может быть литая или сварная.

Передняя бабка – в ней находится главный привод станка, коробка скоростей. На конец шпинделя крепят планшайбу или трехкулачковый патрон.

Задняя бабка – находится напротив патрона, предназначена для закрепления осевого инструмента, также для фиксации другого конца заготовки.

Суппорт – Позиционирует инструмент относительно заготовки. Также на нем расположена револьверная головка в которой закрепляется инструмент.

В отличии от старых станков, в которых есть коробки скоростей, коробки подач, в современных станках за каждое движение отвечает отдельный двигатель.

В станке с ЧПУ все действия выполняются по заданной программе, в отличии от универсального оборудования, где всё приводилось в действие от оператора.

Рисунок 2.Структурная схема станка

На станках токарной группы производят детали типа тел вращения. Для осуществления процесса резания должны быть два фактора, это главное движение (вращение заготовки), и вспомогательное движение (продольное перемещение инструмента).

Привод главного движения

Привод главного движения в станках имеет ряд особенностей, который отличается от привода подач. У главного привода намного большая мощность, долгая работа на определенных оборотах, большие моменты инерции.

Типы коробок скоростей (по регулированию частоты):

-

с бесступенчатым регулированием

Такое регулирование применяется преимущественно на современных станках. С помощью бесступенчатого регулирования можно устанавливать необходимые режимы резания, в том числе и без остановки станка. Из-за широкого спектра регулирования появляется возможность обеспечить требуемые рабочие и быстрые (холостые) перемещения рабочих органов без применения промежуточных механических передач. Бесступенчатые приводы бывают электрические, гидравлические, пневматические и механические (вариаторы). В качестве источника движения часто применяют электродвигатели постоянного тока.

-

со ступенчатым регулированием

Множество станков используют такой принцип регулирования – шестеренные коробки передач. Частота вращения изменяется только в заданных пределах. Такие механизмы просты по конструкции и надежны в эксплуатации. Источником движения является электродвигатель, чаще всего асинхронный, короткозамкнутый, установленный в непосредственной близости от станка или на самом станке.

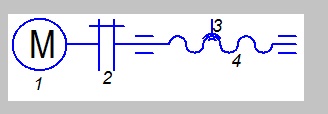

Рисунок 3. Главный привод с АКС

На практике используют три схемы подключения электродвигателя-АКС-шпиндельной бабки (рис. 3). Так как при пусках, торможениях, прерывистом точении, изменении скорости возникают нагрузки колебательного характера. В следствии многих исследований рекомендуется исполнение (в), так как ременная передача находится между АКС и шпиндельной бабкой, что снижает колебания на шпинделе.

Направляющие станка

Направляющие станков имеют высокую износостойкость и обеспечивают малое трение, что позволяет увеличить точность перемещения. Назначение направляющих – обеспечение линейного перемещения по осям станка (главное движение и движение подачи), крепится к основанию – станине.

Направляющие станка - это очень важный и ответственный узел. Он влияет на массу параметров, в первую очередь на точность оборудования. В связи с этим, к направляющим весьма строго предъявляются конструктивные требования, призванные обеспечить:

- высокую жёсткость (независимо от собственной длины);

- низкий коэффициент трения;

- отсутствие деформаций, как статических, так и в процессе приложения динамической нагрузки;

- отсутствие деформаций от нагрева в процессе работы;

- низкий износ/изменение размеров в течение длительного периода эксплуатации;

- малую чувствительность к загрязнению;

- как можно меньшую потребность в смазке (и соответственно, зависимость от качества и чистоты смазки);

- минимальное влияние на суммарную погрешность инструмента;

- защиту компонентов оборудования от катастрофических повреждений в случае собственной поломки.

Направляющие качения представляют собой опорный элемент при движении узлов станка. Они бывают следующих видов:

- рельс-каретка

- подшипник-вал

- рельс-рельс с сепаратором

В зависимости от тела качения различают:

- Шариковые

- Роликовые

Роликовые направляющие увеличивают грузоподъемность станка, так как площадь контакта ролика больше чем у шарика.

Рисунок 4. Шариковая направляющая

Рисунок 5. Роликовая направляющая

Направляющие скольжения выполняют ту же функцию, что и направляющие качения, но в них отсутствуют телка качения, и всё происходит за счет трения.

Рисунок 6. Направляющие скольжения

Шпиндельные узлы

Шпиндельный узел – механизм типового оборудования, который служит для крепления детали и передачи крутящего момента от коробки скоростей на режущий инструмент. Шпиндель изготавливается с высокой точностью, он должен обладать жесткостью и прочностью. Он производится из легированной стали, проходит термическую закалку, шлифовку, балансировку.

Шпиндельные узлы осуществляют два вида движения: вращательное и поступательное. Для определённой категории агрегатов предусмотрено одновременное применение обоих видов. Например, сверлильные, токарные, расточные, фрезерные в процессе обработки одновременно производят вращение детали (режущего инструмента) и осуществляют подачу к месту обработки.

Шпиндельные узлы станков выполняют одинаковую функцию. Все шпиндельные узлы металлорежущих станков имеют схожую конструкцию .

Требования к шпиндельным узлам:

- обеспечение заданной скорости вращения;

- надёжное крепление заготовок или инструмента;

- требуемую скорость перемещения к задней бабке станка;

- сохранение высоких динамических качеств;

- поддержание постоянного температурного режима и неподверженность тепловой деформации;

- минимальные энергетические потери;

- постоянство динамических характеристик.

Критерии работоспособности:

- точность (характеризуется радиальным, осевым и торцевым биением шпинделя и для средних станков составляет 5—8 мкм. Подшипники выбираются примерно в три раза точнее, чем допустимое биение. Наиболее точные станки имеют биение 0,1— 0,02 мкм),

- быстроходность (скорость резания заготовок из стали и чугуна достигает 1600—2500 м/мин, алюминия – 3000 - 4000 м/мин, а пластиков – 3000 - 10000 м/мин),

- нагрузочная способность,

- статическая жесткость,

- динамические характеристики,

- энергетические потери,

- нагрев опор,

- статические, динамические и температурные смещения переднего конца шпинделя,

- ресурс работы.

Для изготовления шпиндельных узлов применяются инструментальные легированные стали. Наиболее часто используемыми являются следующие марки: Ст45, Ст40Х, 20Х. Они могут заменяться аналогами, как отечественными, так и зарубежными.

Приводы подач

На станках с ЧПУ применят разные схемы привода подач.

Пример жесткой связки двигателя и ходового винта изображен на рис.7

Рисунок 7.Схема привода

1- двигатель

2- муфта

3- винт-гайка

4- ходовой винт

Схема с редуктором изображена на рис.8

Рисунок 8.Схема с редуктором

1- двигатель

2- зубчатая передача

3- винтовая передача

Схема с червячным редуктором и рейкой представлена на рис.9

Рисунок 9. Схема редуктором и рейкой

1- двигатель

2- червячная передача

3- реечная передача

Как видно и вышеперечисленных схем, станки с ЧПУ имеют короткие схемы приводов подач, что обеспечивает более точную работу.

Виды применяемых двигателей:

- Двигатели постоянного тока

- электродвигатели серии П с независимым, параллельным или смешанным возбуждением

- малоинерционные двигатели серии ПЯ, которые имеют значительное быстродействие

- высокомоментные двигатели

- Асинхронные двигатели

- двигатели с короткозамкнутым ротором

- Шаговые двигатели

Применение шагового двигателя более целесообразно в непрерывных приводах подач, если управление происходит в виде последовательных импульсов. Ещё один немаловажный плюс таких двигателей в том, что они самые дешевые из вышеперечисленных.

Важным узлом в приводах станков с ЧПУ, в особенности в токарных станках является шариковая винтовая пара (ШВП). К ней применяют очень высокие требования.

Рисунок 10. Шариковая винтовая пара

Датчики обратной связи

Для обеспечения заданной точности на станках применяют устройства обратной связи, которые контролируют перемещение рабочих органов на всем пути обработки.

Чтобы получить сигнал о фактическом положении объекта применяют системы путевого контроля, которые состоят из одного или нескольких датчиков обратной связи (ДОС).

Индуктивный датчик представлен на рис.11

Рисунок 11. Интуктивный датчик обратной связи

Датчик представляет собой статор 1, на который нанесена обмотка в виде змеевика. На ползуне 2 также нанесена точно такая же обмотка на которую подается напряжение и преобразователи считывают эти сигналы, преобразуя их в понятные коды для УЧПУ.

Фотоэлектрический датчик

Данные датчики предназначены для линейных и круговых перемещений.

Рисунок 12. Фотоэлектрический датчик обратной связи

1 – электроника датчика; 2 – фотоэлементы; 3 – сканирующая решетка;

4 – оптика; 5 – источник света; 6 – муфта; 7 – деление нулевого импульса;

8 – вращающийся стеклянный диск с радиальный делением решетки;

9 – вал датчика; 10 – приводной вал

Несущая система станка

Несущая система - совокупность деталей и узлов станка обеспечивающих правильное взаимное расположение инструмента и заготовки под действием силовых и температурных воздействий в процессе обработки. К деталям образующим несущую систему относят: станины, основание, стойки, траверсы, столы, суппорты, револьверные головки, шпиндельные бабки.

Требования:

- Точность изготовления всех ответственных поверхностей базовых деталей;

- Стабильность их формы и размеров в течении заданного срока эксплуатации;

- Жесткость несущей системы, которая определяется жесткостью базовых деталей, а также их подвижного соединения в направляющих;

- Виброустойчивость;

- Теплоустойчивость.

Ввиду большого разнообразия форм базовых деталей происходит деление на группы:

- детали типа брусьев;

- детали типа пластин;

- детали типа коробок.

Чтобы у несущих элементов присутствовала очень высокая жесткость, необходимая в работе, их делают похожими на коробочки и там обязательно должны быть поперечные и продольные внутренние ребра.

Для того, чтобы их изготовить применяют литьё а также сварку. Когда-то давно для их изготовления применяли чугун. А в наши дни, сейчас почти все производители делают и колонны и станины, а также салазки-спецприспособления из такого материала как бетон, только с добавкой полимеров, или из искусственного гранита, это повышает прочность и жесткость, а также устойчивость к вибрации.

Выбор материалов базовых деталей:

-чугун

Если есть повышенные требования к износостойкости направляющих, то применяют модифицированный чугун. Но они не подходят для деталей сложной формы.

- сталь

Используется при изготовлении конструкций методом сварки, так как модуль упругости стали в 2 раза больше чем у чугуна, то при той же жесткости удается сэкономить до 50 % материала.

- железо-бетон

Обычно применяют в качестве конструкционного материала в тяжелых станках. Снижается металлоемкость.

Типичные представители

В качестве примера типичных представителей выбрано два станка. Первый из них – 16К20Ф3 сочетает в себе классические решения, а второй – Токарный станок Okuma Genos L250.

Рисунок 13. Станок токарный с ЧПУ 16К20Ф3

Станок 16К20Ф3 предназначен для токарной обработки в автоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности по заранее составленной управляющей программе. Обработка происходит в один или несколько проходов в замкнутом автоматическом цикле. Установка заготовок осуществляется в патроне, а длинных – в центрах. Область применения станка: мелкосерийное и серийное производство.

Конструкция

Разработан на базе универсального станка и имеет традиционную компоновку. Основание представляет собою монолитную отливку. Станина – коробчатой формы с поперечными ребрами. Направляющие станины термообработанные, шлифованные. Каретка суппорта с поворотным резцедержателем перемещается по передней призматической и плоской задней направляющим. Задняя бабка так же перемещается по передней плоской и задней призматической направляющим. Автоматическая коробка скоростей сообщает шпиндельной бабке девять скоростей, которые переключаются в цикле обработки за счет включения электромагнитных муфт. Инструмент получает движение подачи от приводов продольных и поперечных подач.

Таблица 1

Основные технические характеристики

Токарный обрабатывающий центр Okuma Genos L250

Данная установка является токарным станком с ЧПУ, оснащенным высокооборотистой ротационной револьверной головкой для токарной обработки. В сочетании с загрузочным устройством данный станок поддерживает целый ряд линейных конфигураций и позволяет обрабатывать практически любую деталь.

Станок, предназначенный для высокооборотистой прецизионной обработки, способствует развитию автоматизации и сокращению трудоемкости. Высокая производительность и точность обработки позволяют использовать станок для обработки деталей в самых разных областяж применения, в том числе при производстве автомобилей, строительного оборудования, самолетов, морских судов, гидравлического/пневматического оборудования и пресс-форм.

Рисунок 14. Токарный обрабатывающий центр OkumaGenosL250

Основные характеристики:

- Максимальная длина обработки, мм…………………………………290

- Максимальный диаметр обработки, мм…………………………….280

- Перемещение по осям, мм: X………………………………………….160

Z…………………………………………….520

- Скорость шпинделя, об/мин………………………………….…75-3000

- Хвостовик инструмента OD, мм……………………………………....25

- Хвостовик инструмента ID, мм………………………………………40

- Мощность, кВт………………………………………………………..7.5

- Высота, мм……………………………………………………………1624

- Занимаемая площадь, мм……………………………………1652х1592

- Вес, кг…………………………………………………………………2800

Многофакторный анализ данных автореферата

Выбор токарного станка – это дело индивидуальное. При выборе стоит знать цель станка в производстве. Начиная от количества операций, которые придется выполнять данному станку, также стоит учитывать диаметры и длины обрабатываемых деталей, от этого зависит вес и габариты станка. Если производство выпускает однотипные детали в больших количествах, то следует выбирать станок с ЧПУ.

Ясное понимание предстоящего производственного процесса гарантирует выбор оборудования с нужными характеристиками, а также не принесет лишних затрат.

Технические характеристики металлорежущих станков

Независимо от своего типа, станки характеризуются параметрами, а именно:

- Надежностью

- Производительностью

- Прочностью

- Точностью

- Жесткостью

- Износостойкостью

- Виброустойчивостью

Характеристики шпинделя.

Здесь обращается внимание на такие параметры, как скорость вращения, мощность приводного электродвигателя, параметры разгона и остановки (плавность, время), уровень шума, наличие функции автоматической смены режущего инструмента.

Характеристики привода подач.

При выборе направляющих, ходовых винтов станка следует понимать какая точность требуется готовой продукции. Если изначально понятно, что точность у требуемых деталей не будет слишком высокая, то и не стоит приобретать оборудование повышенной точности, а можно обойтись универсальными станками, которые переведены на систему с ЧПУ.

Заключение

Для того, чтобы сделать деталь, а именно придать определенную форму и размеры заготовке, нужно специальное оборудование, как в данном случае – металлорежущий станок. Сейчас есть масса различных видов и модификаций. Существуют специальные обрабатывающие центры, которые способны выполнять разные виды обработок за один установ.

Токарные станки с ЧПУ существуют и работают на многих предприятиях. Чтобы работать на таком станке нужен инженерный опыт. При правильном использовании и обслуживании такого оборудования станок прослужит долго и будет выполнять заявленную точность размеров