Плазменная резка сыграла основную роль из числа остальных типов плазменной обработки материалов равно как по объему использования в индустрии, так и по многообразию выпускаемого оборудования. Такое стало возможным вследствие формирования специальных источников питания с высоким напряжением холостого хода, возникновению новейших систем плазмотронов, введению процессов механизации и автоматизации резки.

В настоящий период накоплен огромный опыт применения, как различных типов плазменной резки, так и средств её научно-технического оснащения.

Основы плазменной резки

Плазма-это 4-ое, более общераспространенное в природе состояние вещества, представляющее собой сильно ионизированное голубое топливо, которое включает частицы, положительно заряженные ионы, нейтральные и генерированные атомы и молекулы.

Суть движения плазменной резки состоит в локальном активном расплавлении разрезаемого металла в плоскости реза теплотой, генерируемой сжатой дугой, и удалении жидкого металла с полости скоростным плазменным потоком.

Различают открытые, то есть свободно горящие, гальванические дуги и в частности именуемые сжатыми, то есть плазменные, дуги, обладающие сформированным столбом дугового разряда с активным плазменным образованием.

Открытые дуги применяют для сварки. Данная гальваническая дуга в её настоящем состоянии, применяемая без использования специализированных мер для интенсификации её влияния в обрабатываемый материал.

Плазменная дуга в отличии от открытой считается результатом сочетания гальванической дуги и специализированных мер, нацеленных на интенсификацию её влияния на обрабатываемый источник. К основной из выделяемых мер принадлежит обжатие столба дуги струей газа с целью снижения участка её поперечного разреза, что приводит к внезапному увеличению температуры дуги. 2-ой мерой считается преобразование в плазму газа, которое подается с целью обжатия дуги. В связи с этим плазменная дуга создается в особом устройстве плазмотроне.

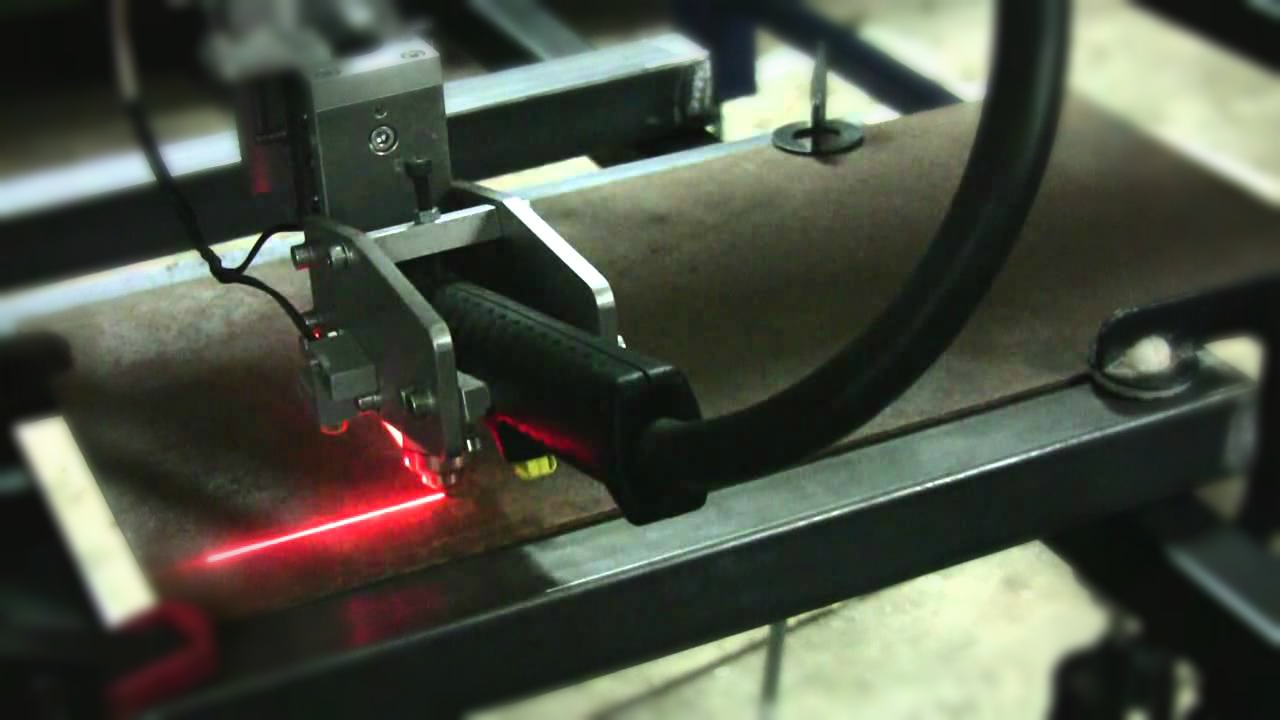

Плазмотрон данное устройство, предназначающееся с целью генерирования низкотемпературной плазмы методом продувания газа через гальванический дуговой разряд в канале сопла. Конструкции плазмотронов многообразны, но все без исключения они обладают следующими основными компонентами: электрод, сопло и разделяющий их изолятор. Резка плазменной дугой может быть выполнена по двум схемам. Крупнейшее распространение нашла дуга прямого воздействия. В данном случае разрезаемый металл считается анодом и плазменной струей, истекающей из сопла плазмотрона, соединенной с столбом дуги по всей его длине, начиная от среза канала сопла и заканчивая анодным пятном в передней плоскости полосы реза. Плазменная дуга возбуждается постепенно, что обуславливается сравнительно огромным промежутком между электродом и изделием чем, к примеру, при дуговой сварке неплавящимся электродом в инертном газе.

Вид передвижения анодного пятна воздействует и на поведение жидкого металла в полости реза, а вследствие этого, и на форму передней поверхности и боковых стен полости реза, то есть предопределяет форму кромок вырезаемых элементов.

Оборудование для плазменной резки

Источники питания дуги для плазменной резки

Для плазменной резки применяется огромное количество источников питания разных компаний-производителей с внешнимихарактеристиками.

Они отличаются по мощности, размерам, концепциям управления. Источники крупных мощностей и размеров управляются споддержкой пк. Есть и малогабаритные источники питания для ручной плазменной резки. Но вне зависимости от габаритов, видов, мощности, все без исключения источники питания плазменной резки могут являться аналоговыми или инверторными.

Аналоговые плазменные устройства требуют для деятельность тяжелый преобразователь и применяют мощности больше 2 кВт. Производство подобных источников питания плазменной дуги регулярно уменьшается.

Все большее распространение получают инверторные аппараты, изготавливаемые на современной элементной базе. В них применяются силовые транзисторы IGBT (Insulated-Gate Bipolar Transistor) – биполярные транзисторы с изолированным затвором и MOSFET (metal-oxide-semiconductor field effect transistor) транзисторы, отличающиеся высокой надежностью и устойчивостью к неблагоприятным воздействиям окружающей среды.

Такие инверторные аппараты имеют оптимальные внешние характеристики. В них выходной ток не зависит от изменения напряжения питания в центральной сети и от длины дуги. Поэтому, в течение всего процесса параметры тока поддерживаются неизменными, обеспечивая высокое качество резки любых металлов при изменении рабочего зазора между резаком и деталью. Источники имеют плавную регулировку тока резки, удобный защищенный разъем подключения кабеля резака, систему контроля безопасности работы и световые индикаторы, информирующие о текущем состоянии аппарата. Они оснащены безопасными системами, которые отключают подачу электроэнергии, когда оператор занимается обслуживанием плазматрона, и осуществляют контроль за состоянием центрального электрода и сопла. Модульность конструкции обеспечивает удобство и простоту ремонта.

Устройства для плазменной резки с целиком числовым процессором управления DSP (надзор главной цепочки управления) и ARM (панель взаимосвязи) использует теорию модульного проектирования и целиком отображают: числовые, интеллектуальные, автоматические и сетевые характеристики. Устройства имеют все шансы приобрести новейшие функции при обновлении программного обеспечения в отсутствии изменения самой системы.

Плазменные устройства применяют разнообразные стартовые методы, в зависимости от поколения источников питания. Прежние модификации как правило зажигают плазменную дугу благодаря личному напряжению. Минусы мощное электрическое магнитное излучение, трудности при ремонтных работах, вопрос поддержания необходимого расстояния между анодом (электродом) и катодом (соплом, патрубком). Новейшие устройства в особенности рассчитанные на работу в близи чувствительного оснащения, применяют доступный начальный метод – сначала спецэлектрод и сопло пребывают в контакте, а по мере вдувания плазменного газа расходятся.

Источники питания плазменной дуги возможно разбить на категории, отличающиеся между собою согласно мощности, стоимости и научно-техническим возможностям, а кроме того выделяющиеся характерным условиям.

Эксплуатация расходных материалов для плазменной резки

Для плазменной резки нужны не только лишь сжатый воздух, но и разнообразные комплектующие элемента и материалы. Низкая квалификация оператора, значительная влажность воздуха, применение усиленных режимов изнашивают сопло и электроды, которые, в свою очередность, проявляют существенное воздействие на качество резки.

Срок службы, стоимость и особенность комплектующих элементов растрачиваемых материалов для пользователей систем плазменной резки имеют главное роль, таким образом в значительной степени влияют на качество и стоимость вырезаемых изделий. Растрачиваемые материалы, такие как сопла, вихревые кольца, предохранительные колпачки и электроды, используемые для плазменной резки, подвергаются воздействию повышенной температуры плазменной дуги и эрозионным действиям плазменного и защитного газа, или исключительно плазменного газа, в зависимости от типа оснащения. Современные расходные материалы с целью увеличения срока службы охлаждаются особой охлаждающей жидкостью (ОЖ). Они функционируют в 2-ух действующих газовых сферах: плазмообразующем (основном) и предохранительном (вторичном) газах.

Для правильной работы растрачиваемых материалов непременно выполнение последующих условий: подбор характеристик резки, определенный видом и шириной разрезаемого материала; подбор растрачиваемых материалов в соответствии с пособием по руководству производителя оборудования; точная их установка в плазмотроне. Нужен кроме того надзор за самим процессом резки, стабильность ширины реза, отклонением от вертикали, качеством плоскости использованного материала уже после резки, степенью износа элементов. Это идеальная ситуация, что прослеживается весьма редко. Плазменная система (источник, плазмотрон, газовая консоль, кабели) не будет постоянно оставаться новой, персонал далеко не всегда довольно квалифицирован в отношении соблюдения технологических процессов плазменной резки и тому подобное.

Охлаждающая трубка или, как еще ее называют, «держатель» электрода это первая главная деталь. Она ориентирует охлаждающую жидкость к головке электрода и гарантирует его стабильное и надежное охлаждение. На вид элементарная деталь, которая почти не изнашивается. Иногда во время установки случается ее повреждение (деформация, поломка устья и так далее) то приводит к плохому охлаждению и досрочному износу электрода. При засоре трубки, вызванном некачественной ОЖ, происходит резкое снижение степени охлаждения электрода. Самая частая причина этой проблемы металлическая пыль, которая выделяется в процессе резки, а также несвоевременное техническое обслуживание, например: нерегулярная замена ОЖ, изнашивание шлангов и так далее. Основной функцией электрода является обеспечение стабильной плазменной дуги. Электроды, как правило, состоят из двух частей: корпуса и гафниевой или вольфрамовой вставки. Вставка является основным рабочим элементом электрода и показателем степени его изношенности. Гафниевая вставка (Hf) используется в электродах для резки черных металлов с использованием воздуха либо кислорода как плазмообразующего газа. Вольфрамовая вставка (Wf) применяется в электродах с целью резки некорродирующей стали, алюминия или меди.

Плазмообразующими газами для электродов с Wf-вставкой являются азот, воздух, смеси Ar/H2 или N2/H2. Для самого электрода важен верный подбор параметров: силы тока, расхода плазмообразующего газа и необходимого охлаждения. Например, очень огромное число газа повышает электрогазовый поток, что приводит к эрозии гафния и является одной из причин, приводящих к износу электрода. Напротив, весьма невысокое число плазменного газа способно привезти к затуханию плазменной дуги.

Навигационные системы и программное обеспечение

Высокое качество и результативное применение остаточного материала при резке в том числе остатки металла со скосом кромки обеспечивают навигационные системы. Проанализируем, как образец, навигационную систему фирмы КОIКЕ.

Навигационная система создает телекамерой снимки размеров остатков материала. Далее изображение обрабатывается при помощи программы и на ней оптимально располагаются требуемые детали для резки заготовок любой конфигурации или формы и автоматом сообщает автомашине и характеристики.

Навигационная система автоматически распознает форму различных рекомендованных листов на рабочем столе при помощи телекамеры, сопряженных с устройством FANUC 180. Уже после сопоставления с командой заготовок, образованной в компьютере предварительно, система может совершить автоматическую загрузку, преобразовать в данные для ЧПУ (NC) и переместить их на ЧПУ аппараты. Навигационная система способна использовать материалы на 88% при эффективном использовании остатков материала.

Выбор плазмообразующей сферы обусловливается разрезаемым материалом, его шириной, применяемым оснащением.

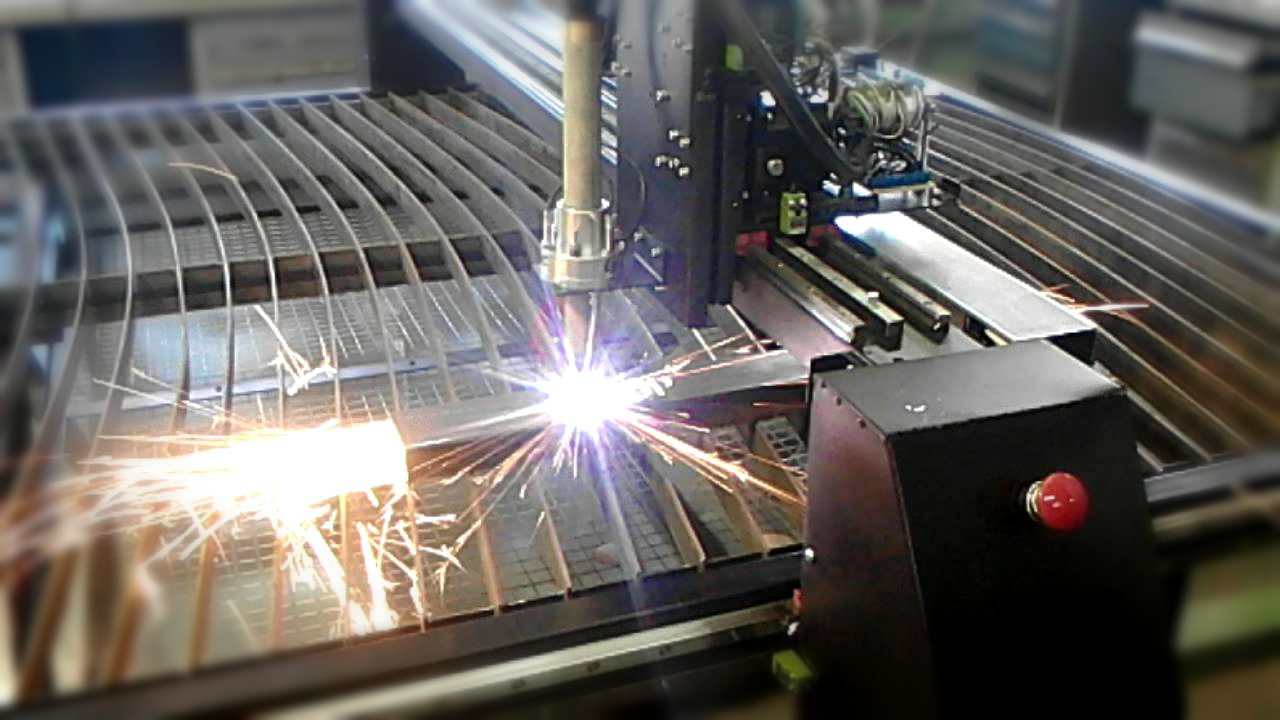

Стационарные машины для автоматической плазменной резки

Стационарные машины обширно используются в заготовительных цехах металлообрабатывающих компаний, судостроении. Значительная скорость плазменной резки и отличное качество добивается с помощью автоматизации процесса, где в последние годы достигнуты значительные успехи. Данных условий возможно достигнуть только лишь при использовании современных стационарных режущих машин для автоматической резки.

Современная режущая машина обязана гарантировать значительную эффективность и качество вырезанных элементов, при котором отсутствует потребность дополнительной обработки, такого рода как зачистка грата и фрезеровка кромки.

Вырезанные детали обязаны быть в соответствии с допуском, обладать перпендикулярной кромкой с наименьшей насечкой. Приостановка на ремонт машин должна быть сведена к наименьшему числу, не принося видимого уменьшения производительности.

Современная стационарная машина представляет собой портал (главную несущую металлоконструкцию машины, установленную на катках на рельсовый путь), который обязан гарантировать передвижение инструмента (резака, чертилки) и подвода питания вдоль рельсов координатная ось Х). Шкаф управления включает систему числового программного управления на основе компьютера с высокопроизводительным процессором с иными техническими и программными средствами, формирующими вероятность обработки данных, устанавливается на участке машины или в специальной кабине с приточной и вытяжной вентиляцией.

Прогрессивная разрезающая машина обязана гарантировать защиту оператора от излучения и шумового давления при работе плазменной резки, а кроме того предохранять оснащения от аварийных ситуаций, таки как: отключение от сети питания, снижения давления научно-технических газов, упор резака в разрезаемый лист, наезд на преграды, перемены направления истечения научно-технических газов.

Использование разрезающих машин в согласовании с передовыми природоохранными нормами вероятна только лишь при наличии вытяжной вентиляции, которая освобождает рабочую зону от продуктов сгорания. Основные изготовители предлагают её в варианте опции или снабжают клиентов соответствующим планом. С целью обеспечения значительного качества резки следует очень точное управление характеристик резки с поддержкой станочных констант или способом программирования. Новейшие системы числового программного управления должны не просто управлять машиной, а обладать интегрированной умственной способностью и владеть качествами экспертной системы.

Инновационные системы управления готовы осуществлять полный контроль процесса резки, улучшить его, автоматически вводя необходимые характеристики такие как, скорость резки, потребление научно-технических газов, уровень резака при пробивке и во время резки, замедление в заостренных углах с автоматическим изменением тока дуги и расхода газов. Более того объединенные с компьютерной сетью и интернетом эти системы могут контролироваться сервисным центром заводов-производителей, и обновлять научно-техническую базу. Инновационные разрезающие машины как правило оборудуются резаками с разной научно-технической оснасткой: плазменной и газокислородной. Причем плазменные резаки используются с целью порезки не толстых листов конструкционной стали, или порезки некорродирующих и цветных листов, а газокислородные резаки для порезки толстых листов низкоуглеродистой стали.

Современная плазменная оснащенность это достаточно дорогостоящее технологическое спецоборудование, обеспечивающее наибольшую эффективность резки листов шириной вплоть до тридцати миллиметров. В качестве плазмообразующего газа используют азот, воздух, аргон, с целью получения наивысшего качества специальной смеси. С целью снижения насыщения кромок азотом, в качестве основного газа используют воздух. Срок службы электродов зависит от числа пробивок, длины реза и толщины разрезаемого металла. У нынешних плазмотронов при цикле резки до тридцати секунд число пробивок доходит до 1000 и более.

Технология плазменной резки

Существующие способы плазменной резки можно подразделить по виду газовой плазмообразующей среды на следующие разновидности:

- с применением аргона, азота и их смеси с водородом;

- с применением воздуха;

- с применением воды.

Плазменная резка с применением аргона обретает ограниченное использование с целью резки тонколистового металла. Отличительной характерной чертой резки с использованием аргона считается то, что данная плазмообразующая среда не требует значительно напряжения для возбуждения дуги и гарантирует высоконадежный устойчивый процесс. При этом используется более простой по конструкции плазмотрон с аксиальной подачей газа. Помимо этого, аргоновая плазма в сопоставлении с другими средами значительно уменьшает формирование вредоносных газов и аэрозолей. В связи с этим аргон больше всего применяется при ручной плазменной резке.

В то же время, аргоно-плазменная резка приводит к возникновению увеличенной литой области и области термического воздействия (ЗТВ) на кромках вырезанных деталей. Модель реза характеризуется огромным скосом кромок и присутствием на их нижней грани трудноотделяемого грата. Это обуславливается тем, что тепло плазменной дуги реализуется в главной верхней части полости реза вследствие чего стекающие по стенкам продукты резки в нижней части реза практически никак не раскисляются. Они не достаточно жидкотекучи и по этой причине плохо удаляются газовой струей.

Азотно-плазменная резка обретает наибольшее применение. Скорость резки на азоте существенно больше, чем на аргоне. Азотная дуга обладает оптимальной проплавляющей способностью. Ширина реза и присутствие грата на кромках при применении азота меньше, чем при использовании аргона. При резке металлов небольших толщин грат отсутствует.

Рекомендуемыми плазмообразующими газами для плазменной резки сталей и цветных сплавов, согласно сведениям зарубежных компаний, считаются в основном аргоно- и азотно-водородные смеси. Для резки сталей, согласно их мнению, необходимо использовать для небольших толщин аргоно-кислородную смесь, для средних и больших толщин – воздух, азот, азот+вода. Для резки дюралевых сплавов и некорродирующих сталей рекомендовано использовать аргоно-, азотно-водородных, азотно-водородных смесей, а также азот+вода.

Развитие в сфере изготовления оборудования для резки и его обширное использование в индустрии определено еще и тем, что взамен дорогостоящих газов аргона, водорода, гелия) начал обширно применяться сжатый воздух, который берется непосредственно из цеховой магистрали.

Работы по совершенствованию плазменной резки с использованием сжатого воздуха начали проводиться в советском союзе, США, Японии, Германии и Франции с начала шестидесятых годов. Возможность широкого использования воздуха и кислорода в чистом виде возникла уже после разработки катодов из циркония и гафния, на поверхности которых в ходе резки в кислородосодержащих средах образовывается окисная пленочка, температура плавления которой больше, чем листового металла, что и защищает катод от стремительного разрушения.