c)

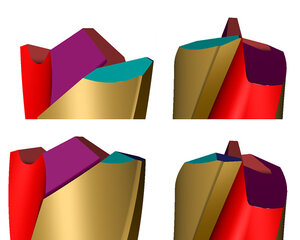

Рисунок 1. Общий вид разработанного режущего инструмента. Цветом выделены поверхности имеющие отличия по своему технологическому предназначению

Процесс резания при работе разработанным инструментом можно разделить на 4 зоны:

1) центрирование инструмента в детали;

2) врезание в материал;

3) резание материала торцом инструмента;

4) плавное увеличение диаметра получаемого отверстия.

При проектировании режущего инструмента следует определить технологию его применения. Увеличение зоны торцевой обработки (третья зона, рис 2) приводит к уменьшению нагрузки на вершину сверла и повышению стойкости режущего инструмента, но при этом уменьшается его точность.

Рисунок 2. Распределение зон резания на инструменте

Рисунок 3. Задние и передние углы режущего инструмента, при которых осуществляется резания в первой, второй и третьей зоне резания.

В первой зоне резания передний угол равен -10° и задний угол 30° (рис. 3, сечение В-В).

Уменьшение переднего угла приводит к уменьшению толщины вершины сверла и, соответственно, ее ослаблению. Задний угол выбран 30°, для уменьшения абразивного износа инструмента и температуры в зоне резания. Увеличение заднего угла приводит к увеличению длины режущей кромки во второй зоне резания и уменьшению длины режущей кромки в третьей зоне (рис. 3).

Рисунок 4. Изменение заднего угла. а) задний угол равен 15°,

b) задний угол равен 30°

Угол врезания сверла зависит в значительной степени от физических свойств обрабатываемого материала. Увеличение угла врезания приводит к ухудшению центрирования инструмента, а уменьшение снижает прочность вершины. Угол врезания равный 116°, выбран как значение рекомендованное для центровки (рис. 6). На сверло при увеличении глубины сверления повышается действующая на поперечную режущую кромку осевая сила, поэтому она выбрана больше, чем у центровки и равняется поперечной режущей кромки у сверл для обработки пластика, армированного углеродным волокном.

Во второй зоне резание передний угол равен 5° (рис. 3, сечение А-А), угол заборного конуса сверла равен 140°. Угол заборного конуса выбирается аналогично, как у сверл для обрабатываемого материала.

Увеличение переднего угла стружечной канавки приводит к образованию дополнительной вершины на инструменте, которая будет увеличивать трение инструмента о обрабатываемый материал (рис 5). Уменьшение высоты дополнительных вершин возможно уменьшением ширины первого заднего угла (рис. 3, Б-Б).

Рисунок 5. Образование дополнительной вершины на инструменте при изменении ширины первого заднего угла (обозначено синим цветом)

В третьей зоне передний угол равен 20° и задний угол 10°, второй задний угол равен 30° (рис. 3, сечение Б-Б).

Передний угол на периферии инструмента равен углу наклона винтовой канавки. Углы выбираются, как у фрез для обработки методом спирального врезания обрабатываемого материала.

В четвертой зоне резания осуществляется за счет переднего угла на периметре инструмента равного 10° и заднего угла 15° (рис. 4, сечение Е-Е).

Передние и задние углы выбираются, как у фрез для обработки фрезерованием. За счет обратной конусности сверла осуществляется плавное увеличение диаметра сверление (рис. 6), фактически осуществляя чистовое резание. Величина обратной конусности равна припуску на чистовую обработку.

Рисунок 6. Обратная конусность режущего инструмента и длина поперечной режущей кромки, обозначенные на развертке спирали на плоскости

Рисунок 7. Профиль винтовой канавки инструмента

Увеличение сердцевины сверла и диаметра спинки зуба (рис. 5) связано с повышением виброустойчивости конструкции инструмента. Шлифование второго заднего с уступом (рис. 7, бледно-желтая линия, разрез Е-Е) позволяет существенно уменьшить трение между обработанной и обрабатываемой поверхностью.

Сверло при обработке может центрироваться в отверстии с помощью поперечной режущей кромки и цилиндрических ленточек. Увеличение зоны соприкосновения инструмента с помощью увеличения ширины цилиндрических ленточек и обрабатываемого материала часто приводит к появлению остаточных напряжений при сверлении. Поэтому разработанное сверло центрируется в отверстии с помощью поперечной режущей кромки, а цилиндрические ленточки у него отсутствуют, что позволяет уменьшить остаточные напряжения при обработке.