Металлургический термин «марка карбида» относится конкретно к карбиду вольфрама (WC), спеченному с кобальтом, но этот же термин имеет более широкое значение: спеченный карбид вольфрама в сочетании с покрытиями и разными видами обработки. Например, две пластины для токарной обработки, изготовленные из одного и того же твердосплавного материала, но с разным покрытием или дополнительной обработкой, считаются разными классами. Однако комбинациям карбидов и покрытий не хватает стандартизации классификации, поэтому разные поставщики режущего инструмента используют разные названия и методы классификации для своих марок. Это затрудняет сравнение сплавов и является особенно сложной проблемой, учитывая, что выбор твердого сплава для разного вида обработки существенно влияет на условия резания и срок службы инструмента.

Чтобы ориентироваться в этом лабиринте, технологи должны сначала понять, что представляет собой твердосплавный сплав и как каждый элемент влияет на различные свойства его работы.

Что такое подложка?

Подложка представляет собой чистый материал режущей пластины или твердого инструмента под покрытиями и последующей обработкой. Обычно он состоит из 80-95 процентов WC. Чтобы придать подложке желаемые свойства, производители материалов добавляют различные легирующие элементы. Основным легирующим элементом является кобальт (Co) - более высокие уровни кобальта приводят к большей прочности, а более низкие уровни кобальта приводят к большей твердости. Очень твердые поверхности могут достигать твердости 1800 HV и обеспечивать отличную износостойкость, но они очень хрупкие и подходят только для очень стабильных условий. Очень прочные основы имеют твердость около 1300 HV. Эти подложки можно обрабатывать только на низких скоростях резания и быстрее изнашиваться, но они лучше сопротивляются прерывистым резкам и неблагоприятным условиям.

Правильный баланс между твердостью и вязкостью является наиболее важным фактором при выборе сплава для конкретной обработки. Выбор слишком твердого сплава может привести к микроповреждениям режущей кромки или даже к катастрофическому выходу из строя. В то же время слишком прочный сплав будет быстро изнашиваться или потребует снижения скорости резания, что снизит производительность. В таблице 1 приведены основные рекомендации по выбору правильной твердости:

Таблица 1

|

Материал |

Непрерывное точение |

Прерывистое точение |

Тяжелое точение |

Фрезерование |

|

|

|

Сталь |

Жесткий |

Середина |

Жесткий |

Жесткий |

|

|

|

Нержавеющая сталь |

Жесткий |

Середина |

Жесткий |

Жесткий |

|

|

|

Алюминий |

Жесткий |

Средне-Твердый |

Середина |

Середина |

|

|

|

Инконель |

Очень тяжело |

Жесткий |

Середина |

Жесткий |

|

|

|

Титана |

Очень тяжело |

Жесткий |

Середина |

Середина |

|

|

Что такое карбидные покрытия?

Большинство современных твердосплавных пластин и твердосплавных инструментов покрыты тонкой пленкой (от 3 до 20 микрон). Покрытие обычно состоит из слоев нитрида титана, оксида алюминия и нитрида углерода титана. Это покрытие увеличивает твердость и создает тепловой барьер между сплавом и обрабатываемым материалом.

Покрытия для режущего инструмента наносятся с помощью одной из двух основных технологий:

- 1. CVD (химическое осаждение из газовой фазы ) - слои покрытия CVD могут иметь толщину до 25 микрон. Такая толщина обеспечивает эффективный тепловой барьер и обеспечивает более высокие скорости обработки по сравнению с PVD-покрытиями. С другой стороны, такая толщина делает невозможным покрытие очень острых режущих кромок, поэтому покрытие более склонно к трещинам и поломкам.

- PVD (Physical Vapor Deposition) - покрытия PVD имеют толщину от 1 до 8 микрон. Пластины с PVD-покрытием должны работать на более низких скоростях резания по сравнению с CVD; однако они более жесткие, их можно наносить на острые режущие кромки и они имеют более гладкие поверхности, которые создают меньшее трение.

В таблице 2 представлено основное руководство по выбору наиболее подходящего покрытия.

Таблица 2

|

Материал |

Высокая скорость резания |

Отрезка и обработка канавок |

Фрезерование |

|

Сталь |

PVD |

PVD |

PVD / тонкий CVD |

|

Нержавеющая сталь |

PVD |

PVD |

PVD / тонкий CVD |

|

Алюминий |

Без покрытия |

Без покрытия |

Без покрытия |

|

Инконель |

Тонкий PVD |

Тонкий PVD |

PVD |

|

Титан |

Тонкое PVD-покрытие / без покрытия |

Тонкое PVD-покрытие / без покрытия |

PVD / без покрытия |

Что такое пост-обработка твердого сплава?

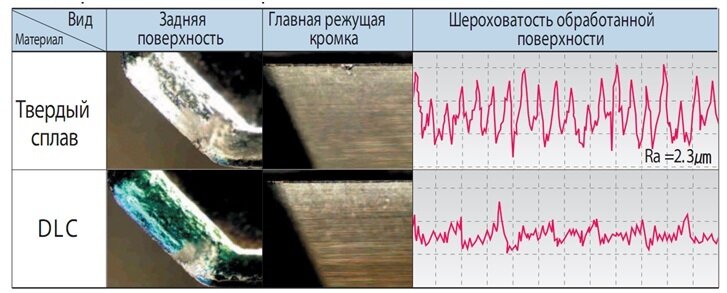

Несмотря на то, что это стало популярным только около десяти лет назад, добавление дополнительной обработки после нанесения покрытия стало отраслевым стандартом. Эта обработка обычно представляют собой полировку, которая сглаживает верхний слой покрытия, уменьшает трение. Разница в цене обычно незначительна, и в большинстве случаев рекомендуется отдавать предпочтение сортам сплавов с обработкой.

Таблицы выбора оценок

Чтобы выбрать подходящий сплав для конкретной обработки, обратитесь к каталогу поставщика или веб-сайту. Хотя официального международного стандарта не существует, большинство поставщиков используют таблицы, в которых описываются рекомендуемые рабочие диапазоны марок на основе их «диапазона применения», выраженного трехзначной буквенно-цифровой комбинацией, например P05-P20.

Первая буква обозначает группу материалов согласно стандарту ISO. Каждой группе материалов присваивается буква и соответствующий цвет

|

Буквенное обозначение |

Обрабатываемый материал |

Цвет |

|

S |

Сталь |

Синий |

|

M |

Нержавеющая сталь |

Желтый |

|

K |

Чугун |

красный |

|

N |

Цветной |

Зеленый |

|

C |

Суперсплавы |

апельсин |

|

Th |

Закаленная сталь |

Серый |

Следующие два числа представляют относительный уровень твердости сплава по шкале от 05 до 45 с шагом 5.

Значение 05 применяется, где нужен очень твердый сплав, подходящий для благоприятных и стабильных условий.

Значение 45 применяется для очень прочного сплава и неблагоприятных и нестабильных условий резания.

Опять же, для этих значений нет стандарта, поэтому их следует интерпретировать как относительные значения в конкретной таблице оценок. Например, марка, обозначенная как P10-P20 в двух каталогах разных поставщиков, может иметь разную твердость.

Обозначения марок карбида

Большинство основных поставщиков твердосплавных материалов следуют общим рекомендациям при обозначении марок. «Классическое» обозначение следует за шестизначным форматом BBSSNN, где:

- · BB - Брэнд-код: у каждого крупного поставщика есть свои буквы.

- SS - Номер серии свойств: Номера серий свойств обычно представлены двумя цифрами. Серии обычно представляют собой группу марок, разработанных для определенного сырья и имеющих общий тип покрытия. Вот некоторые примеры серий свойств:

- BB85 - сплавы CVD для токарной обработки стали.

- BB64 - марки PVD для сплавов на основе никеля.

- · BB23 - сплавы CVD для фрезерования чугуна.

- NN - Уровень твердости:последние две цифры в большинстве случаев отражают уровень твердости различных марок в серии. Число обычно колеблется от 05 до 45 в соответствии с той же системой, которая объяснялась выше в отношении таблиц оценок. Например:

- BB8505 - очень твердый сплав для токарной обработки стали в стабильных условиях.

- BB8540 - очень прочный сплав для точения стали при прерывистом резании.

Номер серии свойств при токарной обработке

Номер серии свойств играют жизненно важную роль в токарной обработке деталей, больше, чем при любой другой обработке. Из-за этого в каталога любого поставщика самый большой выбор марок твердосплавного инструмента именно для токарной обработки.

Почему при токарной обработке так важны свойства твердого сплава?

Широкий диапазон марок токарной обработки связан с широким спектром диаметров деталей в производстве, от 3 мм до 150 мм. Поскольку скорость резания также зависит от диаметра, необходимы различные сплавы, оптимизированные для низких или высоких скоростей резания.

Основные поставщики обычно предоставляют отдельные серии марок для каждой группы материалов. В каждой серии сплавы варьируются от жесткого для прерывистого резания до твердого для непрерывной обработки.

Фрезерные марки

При фрезеровании ассортимент предлагаемых марок меньше. Из-за принципиально прерывистого характера применения фрезерные инструменты требуются твердые сплавы с высокой ударопрочностью. По этой же причине слой покрытия должен быть тонким - иначе он не выдержит ударов.

Большинство поставщиков рекомендует применять сплавы с прочной подложкой и покрытием для фрезерования.

Сплавы для отрезки

При отрезке или нарезании канавок выбор сплава ограничен из-за факторов скорости резания. То есть диаметр становится меньше по мере приближения разреза к центру. Таким образом, скорость резания постепенно снижается. При отрезке к центру скорость в конце концов достигает нуля, и операция превращается в давление.

Следовательно, сплав для отрезки должен быть совместим с широким диапазоном скоростей резания, а основа должна быть достаточно жесткой, чтобы выдерживать резку в конце операции.

Сорта твердого сплава для сверления

При сверлении центр сверла всегда имеет нулевую скорость резания, а периферия имеет скорость резания, которая зависит от диаметра сверла и скорости шпинделя. Сплавы, оптимизированные для высоких скоростей резания, выйдут из строя, поэтому их нельзя использовать. Большинство поставщиков предлагают лишь несколько сортов.