Многоцелевые станки с ЧПУ: особенности обработки, возможности

Автор Dima ZverevМногие производственные компании в настоящее время используют многоцелевые станки с ЧПУ для обработки различных видов материалов. Такие станки позволяют значительно увеличить эффективность производства и получить высококачественный продукт. Однако, прежде чем внедрять такое оборудование, необходимо изучить особенности его работы и возможности.

Дополнительная информация

- Заказчик Организация

- Статус Нет исполнителя

- Срок сдачи проекта после оплаты аванса 01.10.2020

- ЦЕЛЬ ПРОЕКТА Рассказать подробней про тему проекта

Поворотные оси для ЧПУ – элемент фрезеро-гравировального прибора с числовым программным управлением, усиливающий производственные специфики рабочего инструмента. Она позволяет обрабатывать нестандартные заготовки, изготовляя изделия непростой формы. установка дает возможность исполнения полной 3D и 4D обработки на станках с ЧПУ. Чаще всего установка применяется для работы с деревом, но он сможет обрабатывать и другие материалы.

Дополнительная информация

- Заказчик Организация

- Статус Нет исполнителя

- Срок сдачи проекта после оплаты аванса 01.10.2020

- ЦЕЛЬ ПРОЕКТА Рассказать подробней про тему проекта

Характеристики и конструктивные особенности настольных сверлильно-фрезерных станков

Автор Dima ZverevСверлильно-фрезерный станок – это универсальное устройство, которое применяется в различных сферах деятельности благодаря расширенному функционалу и многочисленным эксплуатационным преимуществам. Станок, используемый преимущественно для обработки металлических заготовок, дополнительно может быть оснащен числовым программным управлением

Дополнительная информация

- Заказчик Организация

- Статус Нет исполнителя

- Срок сдачи проекта после оплаты аванса 01.10.2020

- ЦЕЛЬ ПРОЕКТА Рассказать подробней про тему проекта

Проточка барабанных тормозов является актуальной проблемой. Барабанные механизмы (БМ) тормозной системы авто преимущественно изготавливаются из прочных и износостойких материалов. Но износ все равно постепенно возникает. Думаю, каждый понимает, что ездить на машине с изношенными тормозами крайне опасно и некомфортно из-за вибраций, свиста, скрежета и длинного тормозного пути.

Расточка или так называемая проточка тормозных барабанов представлена в виде протачивания кромки в области рабочей поверхности барабанов с целью профилактики и предотвращения более серьезных проблем с барабанной системой. Результат процедуры – создание минимального зазора между колодкой и барабаном.

В подобной проблеме используют станки для расточки барабанных тормозов.Подобные станки позволяют вернуть первоначальные свойства деталей за счет снятия излишка стального слоя, в результате чего восстанавливается рабочая функция изделия. Это оборудование зачастую имеется во многих автосервисах и СТО, куда автолюбители могут обратиться для того, чтобы решить проблему со снижением эффективности дисков. Универсальность и разнообразие станков позволяют их эксплуатировать с самыми разными деталями, среди которых можно выделить изделия как для легковых, так и для грузовых автомобилей, ведь принцип работы тормозов у них такой же.

Дополнительная информация

- Заказчик Организация

- Статус Нет исполнителя

- Срок сдачи проекта после оплаты аванса 01.10.2020

- ЦЕЛЬ ПРОЕКТА Рассказать подробней про тему проекта

Настольные фрезеровочные станки по металлу, их конструктив и классификация

Автор Dima ZverevВ настоящее время фрезерная обработка занимает самое высокое место по востребованности среди всех видов обработки металлических изделий. Используя специальные фрезерные станки человек научился обрабатывать самые различные детали, используя для обработки сразу несколько плоскостей. Первым задокументированным применением фрезерной обработки металлов было использование в 1668 году в Китае вместо станины современного станка каменной плиты и вращение «фрезы» при помощи движения мулов. Уже в XIX веке данный способ, дополненный электроприводом, был задействован в промышленном производстве.

Американский изобретатель и основоположник массового производства Илай Витни задействовал первый в мире фрезерный станок в технологии производства оружия. В те годы был впервые применен плоский ремень для передачи вращательного движения. У шкива было закреплено зубчатое колесо, надетое на оправку, в которой фиксировался резец. Таким образом можно было обрабатывать только плоские поверхности. В дальнейшем, когда фрезерный способ обработки зарекомендовал себя в оружейном производстве, фрезерные станки стали применять в гражданской промышленности. Одним из первых изделий стали гайки – с помощью фрезерного станка было удобно обрабатывать грани. Через 20 лет конструкция станка была изменена – вместо деревянных частей была использована сталь. Так многие элементы уменьшились в размерах, а жесткость и долговечность механизмов были увеличены в разы.

Дополнительная информация

- Заказчик Организация

- Статус Нет исполнителя

- Срок сдачи проекта после оплаты аванса 01.10.2020

- ЦЕЛЬ ПРОЕКТА Рассказать подробней про тему проекта

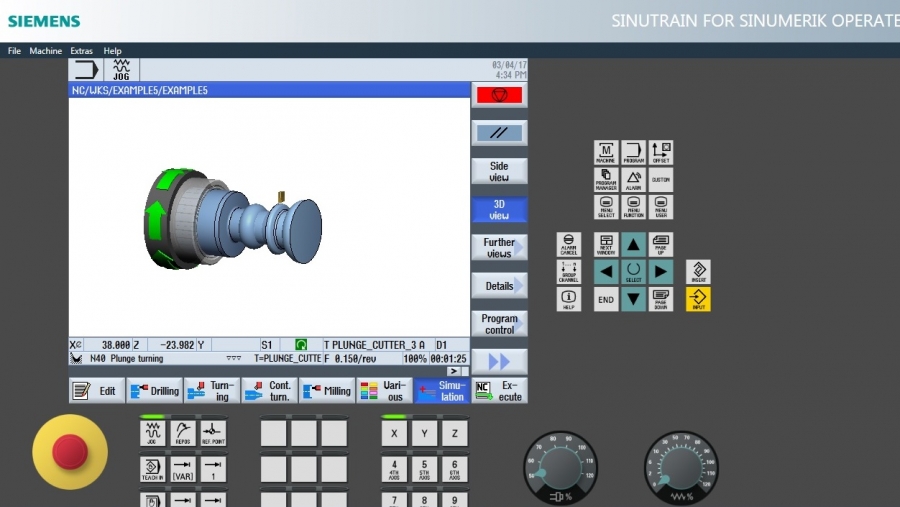

Пульт управления фрезерного станка с чпу - это консоль обеспечивающая надежную работу станка с ЧПУ и позволяющая оператору дистанционно управлять процессом, контролируя состояние механизмов фрезерного оборудования. Современное оборудование станков позволяет использовать как проводные, так и беспроводные пульты управления, последние как правило, более удобны при организации рабочего места оператора станка. На его мониторе показываются программы, указания, команды, а также прочие требуемые сведения станка с ЧПУ. Кроме того, пульт управления станка с ЧПУ гарантирует надежное осуществление его деятельности. Он дает возможность оператору, находясь на расстоянии, регулировать ход работы механизма и осуществлять контроль за положением и состоянием элементов станков. Нынешнее специальное модернизированное оборудование станков дает возможность применять и проводные, и беспроводные пульты управления. И проводные, и беспроводные пульты управления включают в собственный механизм два основных элемента: комплект клавиш или же кнопок и управляющие компоненты, которые объединены в группы в зависимости от функциональных узлов аппарата. Основным превосходством беспроводного пульта управления считается многофункциональность и практичность в образовании и структуре рабочей зоны оператора станков с числовым программным устройством.

Дополнительная информация

- Заказчик Организация

- Статус Нет исполнителя

- Срок сдачи проекта после оплаты аванса 01.10.2020

- ЦЕЛЬ ПРОЕКТА Рассказать подробней про тему проекта

Как решить проблему проблему подключения ЧПУ станка через LPT

Автор Смирнов АнтонВопрос подсоединения к концепции ЧПУ станка посредством LPT – совокупность проблем, какие появляются при подсоединении станочного оснащения вместе с числовым программным управление к пк либо ноутбуку. В отсутствии постановления задачи устройство невозможно станет применять в автономном либо полуавтономном порядке. Заключение исполняется некоторыми методами различной степени трудности.

Дополнительная информация

- Заказчик Организация

- Статус Нет исполнителя

- Срок сдачи проекта после оплаты аванса 01.10.2020

- ЦЕЛЬ ПРОЕКТА Рассказать подробней про тему проекта