Технология улучшения точности станков ЧПУ

В настоящее время в отрасли обработки деталей существует два основных метода повышения точности обработки станков на ЧПУ: один из них — метод предотвращения ошибок; Другой метод компенсации ошибок. Эти два метода описаны ниже.

1. Метод защиты от ошибок

Так называемое предотвращение ошибок относится к мерам по повышению уровня качества проектирования, обработки и сборки деталей, эффективному контролю факторов окружающей среды и достижению цели устранения или уменьшения источников ошибок. Например, использование очень жестких и термически симметричных направляющих и шарико-винтовых пар для контроля температуры в помещении может эффективно уменьшить тепловую деформацию станка и повышение температуры источника тепла, чтобы уменьшить возникновение ошибок.

Методы предотвращения ошибок в основном делятся на три категории: предотвращение ошибок размеров, предотвращение геометрических ошибок, предотвращение ошибок термической деформации и предотвращение других ошибок. Метод предотвращения ошибок может в определенной степени снизить вероятность появления брака, но практически невозможно полностью исключить термическую деформацию и геометрическую ошибку.

Предотвращение геометрической ошибки

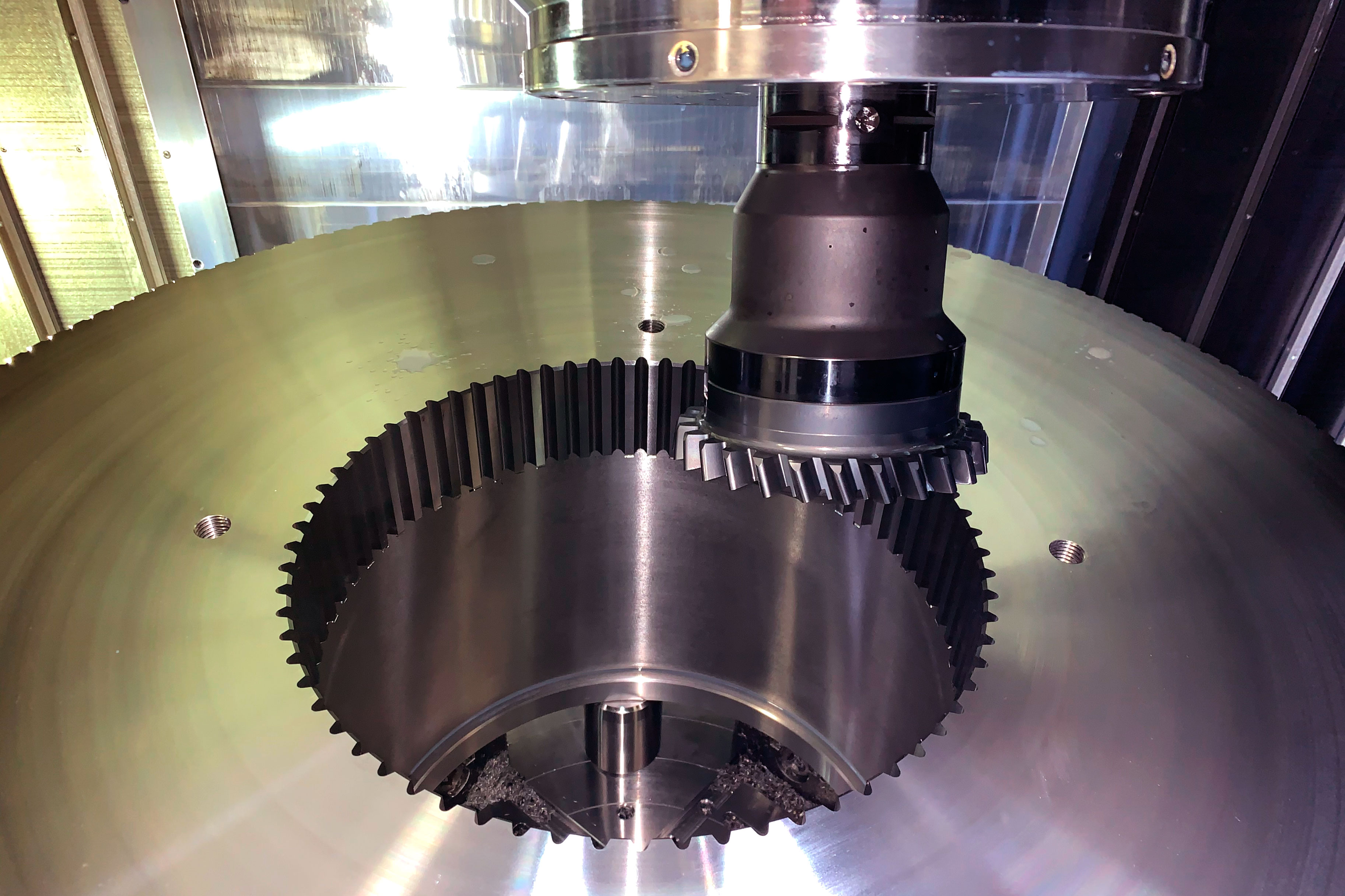

Геометрическая ошибка станка в основном возникает из-за дефектов станка, динамической и статической деформации станка.

Предотвращение ошибок термической деформации

Для станков с ЧПУ ошибка, вызванная термической деформацией, составляет большую часть общей ошибки. Можно сказать, что ошибка тепловой деформации является наиболее важным фактором, влияющим на точность обработки станка. Тепловая ошибка в основном связана с тем, что внутренние и внешние источники тепла станка передают тепло в окружающую среду через контактную поверхность или излучение, так что детали нагреваются и деформируются. Погрешность термодеформации характеризуется многомерностью, большой задержкой и нелинейность. Чтобы предотвратить такие ошибки, в основном используются методы уменьшения источника тепла, управления путем теплопередачи и повышения термической стабильности конструкции.

2. Компенсация ошибок

Взяв в качестве примера чистовое фрезерование нижней поверхности головки блока цилиндров, датчик используется для обнаружения обработанной поверхности, исправления ошибки обработки, вызванной деформацией шпинделя и приспособления, и выполнения обработки в направлении подачи шпиндель.

Точность должна быть ± 0,15 мм/500 мм. Благодаря эффективному применению технологии компенсации измерительного датчика удлинение деформации шпинделя и погрешность наклона приспособления устраняются, а точность обработки направления шпинделя достигает + 0,025 мм/500 мм, что дополнительно повышает точность обработки станка.

Следует отметить, что при компенсации конструкции необходимо обратить внимание на следующие моменты:

(1) Необходимо контролировать разницу во времени между процессом измерения компенсации и фактическим процессом коррекции. Как правило, она не должна превышать 10 минут. В противном случае разница температур изменится из-за слишком длительного времени. Измеренная величина коррекции неточна.

(2) Зона допуска величины коррекции обычно устанавливается на 0,4 (± 0,2) и является предельным значением по сравнению с предыдущей компенсацией.

Компенсация точности обработки отверстий

При чистовой обработке отверстия распределительного вала цилиндра и других отверстий заготовки датчик обычно используется для обнаружения обработанного отверстия для обнаружения внутренней поверхности чистового отверстия. В то же время должна быть обнаружена погрешность диаметра обрабатываемого отверстия. Если допуск на диаметр ограничен, датчик подаст сигнал тревоги. Технология обработки таких отверстий также может устранить ошибки, вызванные деформацией и удлинением шпинделя станка на ЧПУ, а также деформацией приспособления с помощью технологии компенсации точности датчика, так что точность размеров позиционирования может достигать ± 0,05 мм/500 мм. В-третьих, инструмент станка можно заменить, чтобы обеспечить точность диаметра отверстия.

Проблемы технологии точной компенсации станка

Существует два основных метода повышения точности станка: предотвращение ошибок и компенсация ошибок. Однако из-за того, что первый метод не может полностью устранить ошибку, а стоимость высока, он не получил широкого распространения. Метод компенсации погрешности является широко используемым методом компенсации точности в обрабатывающей промышленности. Важно и эффективно повышать точность станков за счет компенсации ошибок. В определенной степени это экономит затраты на производство механического оборудования и повышает экономические выгоды предприятия. Тем не менее, в практическом применении этой технологии прецизионной компенсации все еще существует много проблем, в основном в следующих аспектах.

(1) Технология компенсации ошибок не устанавливает общую и пространственную модель моделирования станков, и функциональная совместимость математических моделей между различными станками стала серьезной проблемой.

(2) Технология подтверждения параметров ошибок несовершенна и не имеет возможности быстро выявлять ошибки в короткие сроки.

(3) Из-за ограниченного технического уровня станка на ЧПУ некоторые технологии компенсации точности не могут быть эффективно реализованы